真空袋翻模硅膠技術在汽車制造中是一種高效、靈活的模具制造與零件成型工藝,主要利用硅膠材料的柔韌性和真空環境的壓力均勻性,實現高精度模具制作及復雜零件的成型。以下是其核心應用、優勢及技術要點的詳細解析:

-

原理

-

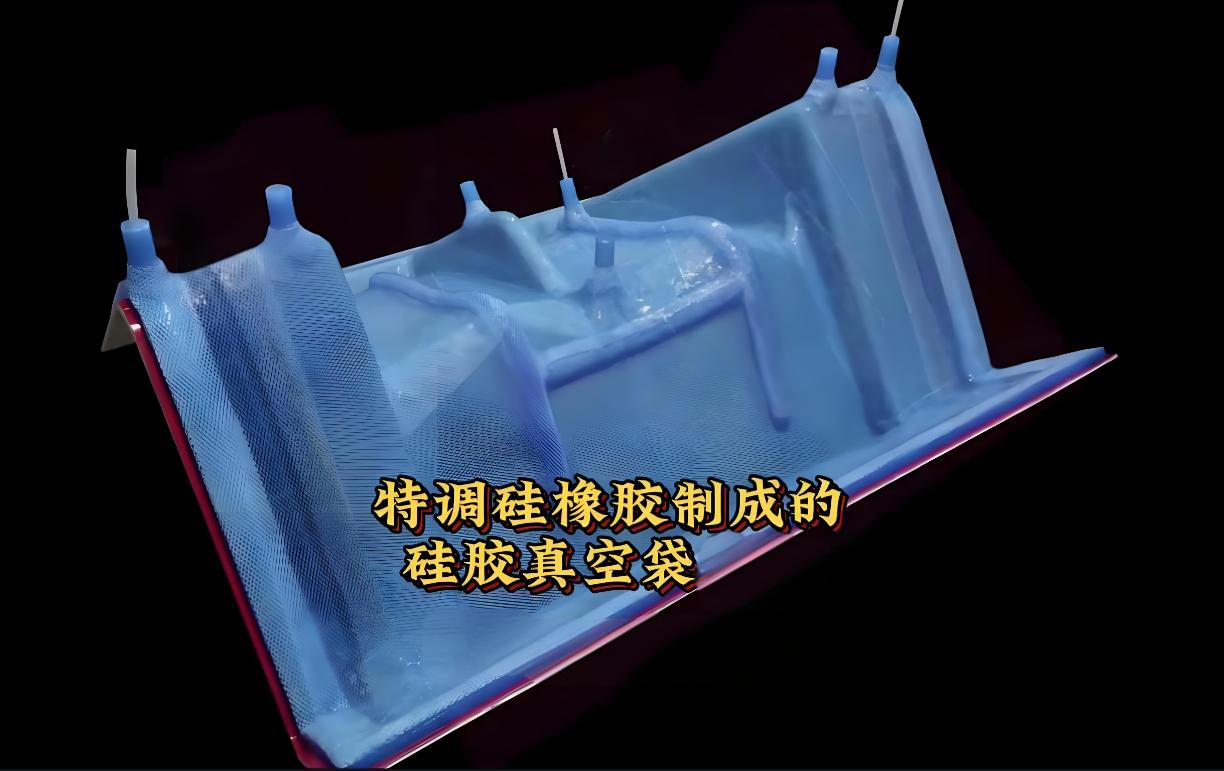

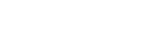

真空袋翻模:通過在硅膠模具外包裹真空袋,抽真空形成負壓環境,排除模具內氣泡并均勻施壓,確保復制件表面光滑、細節精準。

-

硅膠特性:采用加成型或縮合型室溫硫化硅橡膠(RTV),具備高彈性、耐老化、耐高溫(部分材料可達 200℃以上)和低收縮率(<0.1%),適合復雜曲面復制。

-

內飾件開發:儀表盤、中控臺、車門飾板等復雜曲面零件的原型模具制作。通過真空袋翻模快速復制設計模型,用于裝車測試、人機工程驗證,縮短開發周期(傳統金屬模具需數周,硅膠模具僅需 2-3 天)。

-

外飾件驗證:保險杠、車燈罩、擾流板等外飾件的外觀樣件,幫助工程師直觀評估空氣動力學性能和美學設計,減少開模成本。

-

改裝與售后市場:針對個性化改裝件(如碳纖維尾翼、定制化內飾件),硅膠模具可實現小批量(50-100 件)低成本生產,避免傳統注塑模具的高投入。

-

功能件試制:發動機密封墊、隔音棉模具等,利用硅膠耐油、耐溫特性,快速驗證功能性部件的密封性和耐用性。

-

碳纖維部件生產:在 RTM(樹脂傳遞模塑)或手糊工藝中,真空袋翻模硅膠模具作為陰模或陽模,配合真空袋施壓,確保碳纖維預浸料貼合緊密,減少分層缺陷,提升制品強度(如車身框架、底盤部件)。

-

輕量化零件:用于 SMC(片狀模塑料)、BMC(團狀模塑料)成型,輔助壓制汽車輕量化部件(如發動機艙支架、電池盒殼體)。

-

在正式金屬模具(如注塑模、壓鑄模)投產前,通過硅膠模具生產過渡件,用于工裝夾具調試、生產線試運行,降低試錯成本。

-

高精度與細節復制

硅膠的高柔韌性可捕捉 0.05mm 級的細微紋理(如皮革縫線、LOGO 標識),滿足汽車內飾對表面質感的嚴苛要求。

-

快速響應與低成本

模具制作周期短(24-48 小時),材料成本僅為金屬模具的 1/10~1/5,尤其適合多版本迭代的開發階段。

-

復雜結構適應性

可實現倒扣、深腔等傳統模具難以加工的結構,無需拆分模具,簡化工藝(如一體成型的汽車座椅骨架模具)。

-

環保與安全

硅膠材料無毒性,符合汽車行業 VOC(揮發性有機物)排放要求,適用于內飾接觸件生產。

-

材料選擇

-

加成型硅膠:高精度(收縮率低),適合透明件或精密結構,如車燈透鏡模具。

-

縮合型硅膠:成本低,適合大尺寸模具(如保險杠),但需注意固化過程中釋放乙醇,可能影響部分樹脂兼容性。

-

真空工藝控制

真空度需維持在 - 0.09MPa 以上,避免氣泡殘留;抽真空時間根據模具尺寸調整(通常 10-30 分鐘),確保硅膠均勻填充。

-

耐用性限制

硅膠模具壽命約 50-100 次,不適合大規模量產,需與金屬模具互補(前期用硅膠模驗證,量產切換為鋼模)。

-

溫度適應性

常規硅膠耐溫≤150℃,高溫成型(如 200℃以上的碳纖維固化)需使用耐高溫硅膠(如添加陶瓷填料的改性硅膠)。

-

某新能源車企案例:在電動車型開發中,通過真空袋翻模硅膠技術制作電池包密封件模具,將樣件交付周期從 4 周縮短至 3 天,模具成本降低 60%,加速了電池系統的防水測試進度。

-

豪華車內飾定制:某德系車企利用硅膠模具生產限量版車型的木紋飾板,通過真空袋工藝復制天然木材紋理,實現高端質感與小批量生產的平衡。

隨著汽車輕量化、電動化對復合材料需求的增長,真空袋翻模硅膠技術將與 3D 打印(如模具母模快速制造)、數字化掃描(逆向工程)深度融合,進一步提升汽車制造的柔性化水平,尤其在個性化定制、快速迭代的細分市場中潛力巨大。

真空袋翻模硅膠技術憑借 “快速、精準、低成本” 的特性,成為汽車研發與小批量生產的重要工具,有效橋接設計驗證與規模化制造,推動行業向敏捷開發與綠色制造轉型。